01 引言

我国VOCs排放源主要包括工业源、生活源和移动源等。其中,工业源是最主要的排放源,排放贡献率高达55.5%;而工业涂装工序则是VOCs工业源的重要组成部分,其排放量占整个工业源的20%以上。鉴于工业涂装涉及行业广,包括汽车制造与维修、船舶制造、集装箱制造、家具制造、通信设备及其他电子终端产品制造、通用设备制造、专用设备制造和电气机械及器材制造等行业;VOCs排放量大,且排放富含芳香烃和含氧有机物等光化学反应活性大、毒性高的物质,对空气质量影响较大;此外工业涂装使用溶剂型涂料的比例高达75%,控制上游涂料产品,减排潜力巨大。因此,我国应对工业涂装VOCs污染予以重点控制,在政策上有要求、有引导、在技术上有支撑、有保障,在管理上有突破、有提高。在2019年国家生态环境部下发的《重点行业挥发性有机物治理方案》通知中,将涂装行业作为重点行业,要求企业切实提升末端治理水平,因此,如何经济、稳定、高效地去除涂装工艺中产生的VOCs,是近几年研究的课题。

02 涂装行业常见VOCs废气处理方法

目前常见的VOCs废气处理方法有:燃烧法、吸附法、冷凝法、化学氧化法、低温等离子法、光催化氧化法和生物降解法等。在生态环境部颁发的《涂装工业污染防治可行技术指南》中,推荐使用吸附法、燃烧法、冷凝法或其中的组合工艺进行处理。在实际应用过程中,根据企业实际产污情况,企业对工程匹配情况可合理选择工艺。

03 涂装行业废气处理工程实例

1、项目概况

武汉某汽车饰件涂装工艺在生产过程中大量使用油性油漆有机溶剂,污染物主要是油漆和溶剂挥发产生的有机污染物,主要成分为乙酸乙酯及苯类(甲苯、二甲苯等)。原使用蜂窝活性碳吸附设备进行净化处理,由于处理效率较低(约60%)以及吸附饱和后需定期更换蜂窝活性碳,产生危废也需处理;本次对环保设备进行提升改造,更换一套新净化设备。

2、废气处理工艺介绍

本装置工作过程可分为4个工艺段,洗涤塔,干式过滤阶段,纤维毡活性碳吸附阶段,纤维毡活性碳脱附再生阶段。

2-1 洗涤塔

车间排出的废气由进入洗涤塔装置,有机废气通过洗涤塔时,废气中的颗粒物(漆雾)可有效的被洗涤塔中的水雾及环保球有效拦截,气体组分和颗粒物组分分开,进入到下级处理器进行处理。

2-2 干式过滤阶段

车间排出的废气由进入洗涤塔装置后,有机废气此时还含有水雾及微量的漆雾,利用干式过滤装置中的挡水板及除雾器去除水气,再来利用初效及袋式过滤器拦截微量的漆雾,将气体组分和颗粒物组分再次分离,进入到下级处理器进行处理。

2-3 纤维毡活性碳吸附阶段

车间排出的废气由前置工艺处理后进入活性碳吸附箱,有机废气通过活性碳层时,废气中的有机组分被吸引到活性碳的微孔中并浓集保持其中,有机组分从而与其组分分开,其它组分气体(洁净气体)经风机排空。

2-4 纤维毡活性碳再生阶段

活性碳使用一段时间,吸附了一定量的溶剂后,因吸附量逐渐增加会降低或失去吸附能力,此时活性碳需脱附再生,再生后活性碳重新恢复吸附功能,活性碳才可继续使用。再生时,先通过预热对燃烧室进行升温,当温度达到起燃温度后切换至脱附路线对活性碳吸附箱进行脱附再生处理。

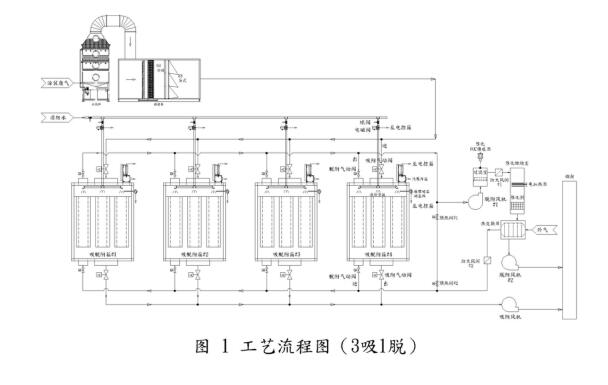

具体工艺流程图如图1所示。

3、工程设计

3-1 废气气量及处理说明

根据企业原有设备以及收集效果反馈,该印刷生产线排气量约为40,000m³/h,根据原排气管道检测数据统计,废气处理设备进口VOCs浓度约为100~300mg/m³。

3-2 废气排放标准

项目废气排放标准执行DB33/2146-2018《工业涂装工序大气污染物排放标准》排放标准规定。排放要求如下:非甲烷总烃(乙酸乙酯等)≦40mg/m³,排放速率≦1.5kg/h。

3-3废气处理流程

涂装废气先进入洗涤塔洗涤、干式过滤设备,然后经过纤维毡活性碳吸附箱1,2,3吸附处理,处理后的废气经吸附风机和排气筒排放。此时催化燃烧炉进行预热,待达到乙酸乙酯催化起燃温度260℃时,开启相应阀门、脱附风机。空气经换热器加热到约100℃对活性碳吸附箱4进行脱附,脱附出来的废气进入催化燃烧炉的电加热器加热至起燃温度260℃后,催化燃烧反应形成二氧化碳(CO2)及水蒸气(H2O)。燃烧过的废气经过换热器进行热量回收后经脱附风机排放至排气筒(烟囱)。

3-4废气处理设备组成

3-4-1干式过滤箱。最大处理风量为40,000m³/h,尺寸约为4.15m*2.57m*2.04m,内置挡水板及除雾器,两道过滤装置,分别为初效过滤G4和袋式过滤F8。生产车间为洁净车间,该设备的主要用途是去除可能进入废气管道中的粉尘颗粒物(漆雾),防止堵塞活性碳吸附剂,影响吸附效果。

3-4-2 纤维毡活性碳吸附箱。采用固定床纤维毡活性碳吸附,单个处理能力为13,333m³/h,采用三吸一脱。纤维毡活性碳装填数量为25支/箱体,气体通过纤维毡活性碳的速度约为0.2m/s,停留时间约为1.5s。每天吸附24h达全天运行,碳箱再生周期为1~1.5h。碳箱采用80K岩棉进行保温。

3-4-3 催化燃烧设备。最大处理风量为1,333m³/h,包括一套换热器,高效过滤室,燃烧加热室(内含电加热器,催化剂),温度检测器等。催化床催化剂空速为10,000h-1,进入催化床废气浓度约为500~1,500mg/m³左右,视喷涂状况而定。设备采用陶瓷棉及岩棉进行保温。

3-4-4 管道。管道采用镀锌材质,催化床及活性碳吸附设备之间的管道进行保温,选用玻璃棉材料,外包镀锌板。

3-4-5 风机。本套系统含2组风机,全部使用变频控制;分别为吸附主风机1台(风量Q=40,000m³/h,风压P=1,800Pa,功率N=45KW),脱附燃烧风机2台(风量Q=1,333m³/h,风压P=2,500Pa,功率N=3.7KW)。

3-4-6 电控系统。本系统使用大量气动阀共18个,消防用电磁阀4只,温度计7支,固定式VOCs传感器检测仪1套,实现系统自动运行,所有操作通过PLC反馈到操作屏上,同时在车间设置操作分屏,方便操作。

3-4-7 安全系统。本系统催化床与活性碳吸附设备之间安装防火风阀,管道安装泄爆门,活性碳吸附箱配置泄压阀及消防水灭火装置。在利用VOCs传感器自动控制同时设置其他安全冗余措施。

04 运行结果

1、污染物监测数据

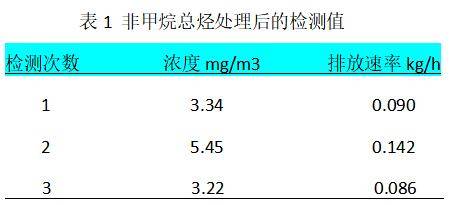

项目正常运行后,对设备不同运行时段进行了长达数周的监控,并委托当地第三方认证公司使用规范的检测仪对进出口VOCs浓度指标进行检测。主要检测值如表1所示。

非甲烷总烃的去除率效果达到90%以上。

2、投资与运行费用

项目投资主要是纤维毡活性碳吸附设备,过滤器,风机,催化燃烧床,通风管道,脱附燃烧管道,自控系统等的设备和安装,该项目总投资约190万元。系统运行费用主要是设备消耗电力上,处理废气量40,000m³/h,每天24h,。电耗约为120KW*h,电价按1.0元/(KW*h),即处理1m³废气的电费为0.003元

05 结语

废气处理设施提标改造后,整体去除率在90%以上,2018年投入使用后,该汽车饰件涂装废气污染排放得到大幅削减,厂区环境气味明显改善,目前已无臭气投诉事件。

浏览次数:284

浏览次数:259

浏览次数:344

浏览次数:387

浏览次数:310